English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Ako dosiahne výrobná linka DC kartáčovaného rotora vysokoobjemovú presnú výrobu?

2025-12-11

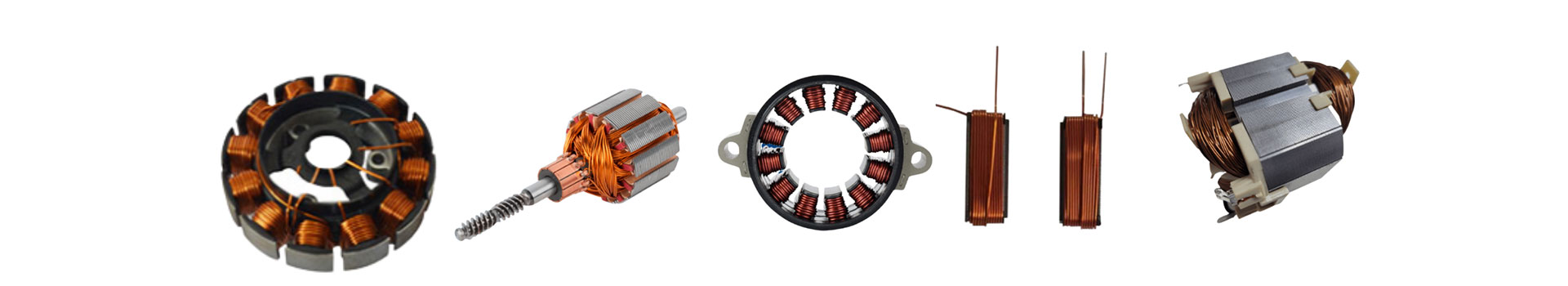

A Výrobná linka DC kartáčovaného rotoraje integrovaný výrobný systém určený na automatizáciu procesov tvarovania, navíjania, montáže, vyvažovania, merania a testovania potrebných na výrobu rotorov jednosmerných motorov vo veľkom meradle. Jeho hlavným účelom je zabezpečiť konzistentnú geometriu rotora, stabilný elektrický výkon, nízku hlučnosť a opakovateľný výkon v tisícoch alebo miliónoch jednotiek.

Na podporu technického pochopenia nasledujúca tabuľka sumarizuje reprezentatívne parametre typickej výrobnej linky s jednosmerným kartáčovaným rotorom, pričom ukazuje typ procesných staníc, ich možnosti a zodpovedajúcu presnosť merania. Tento prehľad pomáha objasniť technické charakteristiky a prevádzkové možnosti, ktoré určujú priepustnosť, kvalitu a dlhodobú produktivitu.

| Systémový komponent | Funkcia kľúča | Reprezentatívne technické parametre | Hodnota/Schopnosť |

|---|---|---|---|

| Stanica na navíjanie drôtu | Automatizuje navíjanie cievky | Rozsah priemerov drôtov | 0,10–1,20 mm |

| Rýchlosť navíjania | 1500-3000 ot./min | ||

| Modul na stohovanie laminovania | Vytvára stoh rotorov | Tolerancia výšky stohu | ±0,02 mm |

| Jednotka lisovania hriadeľa | Presne vkladá hriadele | Tlakové ovládanie sily | 1–3 kN nastaviteľné |

| Komutátorový zvárací systém | Spája cievky a komutátor | Spôsob zvárania | Možnosti TIG/laser/oblúk |

| Dynamická vyvažovacia stanica | Zabezpečuje nízke vibrácie | Presnosť vyváženia | ≤ 1 mg |

| Elektrická skúšobná stanica | Vykonáva testy odolnosti a prepätia | Nárazové testovacie napätie | Do 5 kV |

| Systém kontroly zraku | Detekuje povrchové a rozmerové chyby | Presnosť rozpoznávania založená na AI | ≥99% miera detekcie |

| Systém automatického prenosu | Presúva jednotky cez stanice | Doba cyklu na rotor | 3–7 sekúnd |

Nasledujúce časti rozširujú, ako tieto systémy fungujú spoločne naprieč štyrmi hlavnými analytickými uzlami a tvoria približne 3 000-slovnú hĺbkovú obsahovú štruktúru optimalizovanú pre výrobu, priemyselnú automatizáciu a B2B technické čítačky.

Ako výrobná linka s jednosmerným kartáčovaným rotorom vytvára stabilitu procesu v každej fáze výroby?

Výrobná linka určená na výrobu jednosmerného kartáčovaného rotora sleduje štruktúrovanú procesnú architektúru postavenú na koordinovaných mechanických, elektrických a digitálnych riadiacich systémoch. Stabilita tejto architektúry závisí od poradia pracovného toku, presnosti stanice a integrácie kontroly kvality.

Ako sa zachováva presnosť stohovania laminácie?

Laminovanie je jedným z prvých kritických krokov. Systém musí zabezpečiť, aby každá oceľová laminácia bola zarovnaná a stlačená rovnomerne, aby sa zaručila konzistentnosť magnetického poľa. Stohovacie moduly sa spoliehajú na vibračné podávače, servoriadené vyrovnávacie mechanizmy a snímače monitorujúce výšku. Tie umožňujú nepretržitú korekciu počas prevádzky a zabraňujú nesprávnemu súososti predtým, ako sa premietne do nevyváženosti rotora alebo vibrácií.

Ako zabezpečuje navíjacia stanica konzistentnú geometriu cievky?

Geometria cievky priamo ovplyvňuje elektrický odpor, výstup krútiaceho momentu a tvorbu tepla. Aby sa predišlo odchýlkam, navíjacie stanice používajú servomotory s uzavretou spätnou väzbou, ktoré zaisťujú konzistentné napätie počas celého cyklu navíjania. Napínače drôtu regulujú ťažnú silu, čím zabraňujú deformácii alebo rozťahovaniu, zatiaľ čo programovateľné vzory udržujú počet a rozloženie otáčok. To zaisťuje, že každý rotor spĺňa elektrické tolerancie založené na konštrukčných požiadavkách.

Ako automatizované komutátorové zváranie zlepšuje spoľahlivosť elektrického vedenia?

Zvárací systém spája vodiče cievky so segmentmi komutátora. Laserové alebo oblúkové zváracie systémy sú konfigurované tak, aby udržiavali stabilnú teplotu, hĺbku prieniku a konzistenciu zvarovej húsenice. Senzory v reálnom čase monitorujú teplotu a kontinuitu zvaru, čím zabraňujú studeným spojom alebo čiastočným fúziám. Udržiavaním jednotných spojov systém znižuje riziko zlyhania počas prevádzky vysokorýchlostného motora.

Ako vyváženie zabezpečuje dlhodobý výkon rotora?

Dynamické vyváženie eliminuje zdroje vibrácií, zaisťuje tichý chod motora a predlžuje životnosť ložísk. Dvojúrovňový vyvažovací systém meria rozloženie hmoty a automaticky koriguje nevyváženosť pomocou odoberania materiálu alebo mikrovŕtania. Presnosť vyváženia dosahuje ≤1 mg, čo spĺňa normy pre malé spotrebiče, automobilové pohony a priemyselné prístroje.

Ako elektrické testovanie overí každý rotor pred montážou?

Testovacia stanica poskytuje rázové skúšky, kontroly odporu, meranie izolácie a overenie spojitosti obvodu. Testovanie prepätia až do 5 kV zisťuje defekty izolácie, ktoré sú neviditeľné pre vizuálnu alebo mechanickú kontrolu. Elektrické testovanie potvrdzuje, že každý rotor spĺňa funkčné parametre predtým, ako opustí linku, čím sa predchádza nákladným poruchám na výstupe.

Ako automatizácia zvyšuje priepustnosť, zabezpečenie kvality a efektívnosť nákladov?

Automatizácia je základom modernej výroby rotorov, ktorá umožňuje vyššie výkony a zároveň znižuje výrobné chyby a náročnosť práce.

Ako automatizované riadenie procesov znižuje variabilitu?

Každá procesná stanica komunikuje prostredníctvom centralizovaného PLC alebo platformy priemyselného PC. Senzory zhromažďujú údaje o sile, krútiacom momente, napätí a zarovnaní. Ak dôjde k nezrovnalosti, systém upraví parametre alebo zastaví výrobu, aby sa predišlo chybným sériám. Toto riadenie s uzavretou slučkou zaisťuje predvídateľné a opakovateľné výsledky.

Ako systémy vizuálnej kontroly zlepšujú mieru detekcie defektov?

Optická kontrola zisťuje otrepy, škrabance, deformácie a odchýlky rozmerov. S presnosťou rozpoznávania ≥ 99 % znižuje systém videnia závislosť od manuálnej kontroly. Dokumentuje tiež typy defektov, čo umožňuje analýzu základných príčin a neustále zlepšovanie.

Ako automatizácia znižuje prevádzkové náklady pre výrobcov?

Automatizácia znižuje ručnú prácu, znižuje rýchlosť prepracovania, zvyšuje priepustnosť a znižuje odpadový materiál. Zatiaľ čo počiatočná investícia je vyššia, dlhodobý prínos z hľadiska nákladov vyplýva z vyššej konzistentnosti, nižšej návratnosti, stabilnej kvality a predvídateľného plánovania výstupov.

Ako si linka zachováva sledovateľnosť pre každú jednotku?

Systémy sledovateľnosti označia každý rotor sériovým kódom prepojeným s procesnými dátami. To zlepšuje audit kvality, riadenie záruk a dodržiavanie predpisov v automobilovom a priemyselnom sektore, ktorý si vyžaduje zdokumentovanú históriu výroby.

Ako systém podporuje škálovanie, prispôsobenie a produkčné štandardy pripravenej na budúcnosť?

Keďže dopyt po jednosmerných motoroch rastie v automobilovom priemysle, HVAC, domácich spotrebičoch, robotických hračkách a priemyselných zariadeniach, výrobcovia požadujú výrobné linky, ktoré vyhovujú častým zmenám konštrukcie a rôznym špecifikáciám rotorov.

Ako modulárny dizajn umožňuje škálovanie výroby?

Stanice je možné pridávať, odstraňovať alebo inovovať, aby zodpovedali cieľom priepustnosti. Výrobcovia môžu škálovať od poloautomatických až po plne automatické konfigurácie s rastúcim dopytom. Táto modularita tiež zjednodušuje údržbu a znižuje prestoje.

Ako sa vlasec prispôsobí rôznym veľkostiam rotorov?

Nastaviteľné upínacie prvky, programovateľné vzory vinutia a flexibilné moduly uchytenia hriadeľa zaisťujú kompatibilitu s viacerými rozmermi rotora. Toto prispôsobenie podporuje diverzifikáciu produktov bez potreby paralelných výrobných liniek.

Ako integrácia pokročilých senzorov pripraví systém na budúce aktualizácie?

Výrobcovia čoraz viac využívajú prediktívnu údržbu, využívajúcu snímače vibrácií, termokamery a analýzu výkonu. Tieto senzory umožňujú včasné zistenie opotrebenia a pomáhajú udržiavať vysokú dobu prevádzkyschopnosti.

Ako digitalizácia umožňuje vzdialené monitorovanie a optimalizáciu?

Priemyselná konektivita umožňuje riadiace panely výkonu v reálnom čase, vzdialenú diagnostiku chýb a analýzu výroby. Tímy môžu monitorovať časy cyklov, mieru zmetkovitosti a stav stroja, čo umožňuje rozhodovanie o výrobe na základe údajov.

Ako môžu výrobcovia použiť tento systém pre konkurenčnú výhodu a dlhodobú prevádzkovú hodnotu?

Výrobná linka jednosmerného kartáčovaného rotora je skôr strategickým aktívom než jednoduchým strojom. Jeho hodnota spočíva v jeho schopnosti podporovať expanziu, zlepšovať kvalitu produktov a ponúkať predvídateľný výkon na konkurenčných trhoch.

Ako linka zvyšuje spokojnosť zákazníkov pre nadväzujúcich výrobcov?

Stabilný výkon rotora znižuje hluk motora, zvyšuje konzistentnosť krútiaceho momentu a zvyšuje spoľahlivosť produktu. Výrobcovia profitujú z menšieho počtu záručných nárokov a vyššieho hodnotenia spotrebiteľov.

Ako optimalizácia priepustnosti znižuje dodacie lehoty?

S krátkym cyklom 3–7 sekúnd na rotor sa plánovanie výroby stáva presnejším. To podporuje dodávky just-in-time, najmä pre klientov OEM a ODM v automobilovom priemysle a priemysle spotrebičov.

Ako sa vysoká presnosť premieta do reputácie značky a rastu podielu na trhu?

Vynikajúca kvalita rotora zvyšuje výkon finálnych produktov. To posilňuje spoľahlivosť značky a podporuje dlhodobé vzťahy so zákazníkmi na konkurenčných globálnych trhoch.

Často kladené otázky (FAQ)

Ako si výrobná linka udržiava konzistentnú kvalitu vinutia cievky počas dlhých výrobných cyklov?

Linka riadi napätie vinutia, rýchlosť otáčania a počet otáčok prostredníctvom servomotorov s monitorovaním v uzavretej slučke. Napínače drôtu a snímače vyrovnania zabraňujú odchýlkam aj pri dlhšej prevádzke. To zaisťuje rovnomernú hustotu cievky, stabilný odpor a spoľahlivý výstup krútiaceho momentu pre každý rotor.

Ako sa vykonáva vyváženie rotora, aby sa eliminovali vibrácie a zlepšila sa životnosť systému?

Dynamické vyvažovacie stroje merajú rozloženie hmoty pomocou analýzy v dvoch rovinách. Keď sa zistí nevyváženosť, systém ju kompenzuje odstránením materiálu alebo úpravou rozloženia hmotnosti s vysokou presnosťou. Tento proces zaisťuje hladký výkon, minimálne vibrácie a dlhšiu životnosť komponentov.

Záver a kontakt

Výrobná linka DC kartáčovaného rotora predstavuje plne skonštruovaný výrobný ekosystém, ktorý integruje mechanickú presnosť, elektronické riadenie a pokročilé technológie na zabezpečenie kvality, aby sa zabezpečila konzistentná výroba rotorov vo veľkých objemoch. Jeho základné schopnosti spočívajú v udržiavaní rozmerovej presnosti, zabezpečení stabilného elektrického výkonu, znižovaní prevádzkových variácií a podpore škálovateľných výrobných modelov. Keďže priemyselné odvetvia prijímajú čoraz sofistikovanejšie aplikácie motorov, význam spoľahlivej kvality rotora stále rastie. Tu opísané systémy umožňujú výrobcom efektívne splniť tieto požiadavky a zároveň sa pripraviť na budúce vylepšenia v oblasti automatizácie, digitálneho riadenia a inteligentnej údržby.

Pre organizácie, ktoré hľadajú spoľahlivé možnosti výroby rotorov,SHUAIRUI®poskytuje technicky navrhnuté riešenia prispôsobené rôznym priemyselným odvetviam. Ak chcete preskúmať špecifikácie, možnosti prispôsobenia alebo podporu integrácie projektu, prosímkontaktujte náspre ďalšiu konzultáciu.